Proiect PN-III-P2-2.1-CI-2018-0987 166CI/2018 Printare 3D pentru industria de tehnica de calcul – P3DIT

Program 2: Creșterea competitivității economiei românești prin cercetare, dezvoltare și inovare

Subprogramul 2.1. Competitivitate prin cercetare, dezvoltare si inovare – Cecuri de inovare

Rezumat

Rezumat

In procesul de reparare a echipamentelor periferice, o problema majora este aceea a imbatranirii premature a pieselor/ansamblurilor din materiale plastice.Acest lucru duce la necesitatea inlocuirii ansamblului in intregime (asa cum este acesta vandut de producator) si nu a componentei respective, chiar daca din punct de vedere electronic si functional, acesta este complet operational. De exemplu, pentru un ansamblu de roti dintate din plastic care nu mai actioneaza cum trebuie cilindrul la o imprimanta laser, aceasta trebuie inlocuita cu un ansamblu nou, care depaseste pretul de cost initial al imprimantei, astfel ca de cele mai multe ori clientul arunca acea imprimanta si cumpara una noua. In contextul dezideratului unei economii circulare bazata pe principiul „zero waste”, se creaza o problema majora de deseuri de materiale electronice, perfect functionale, care insa nu pot fi folosite din cauza unor mici componente din plastic care sunt deteriorate. Proiectul propune concret implementarea unei tehnologii aplicate de printare 3D (fabricatie aditiva - FA) pentru realizare in-house a acestor componente din materiale termoplastice rezistente la conditiile ulterioare de functionare. Aceasta solutie inovativa de proiectare si productie nu este disponibila in Romania, ceea ce asigura beneficiarului un important avantaj competitiv.Obiectivul general al proiectului il constituie cresterea competitivitatii beneficiarului prin implementarea unei tehnologii parametrizate de proiectare asistata 3D si de printare 3D care sa permita realizarea componentelor necesare repararii unui echipament de tehnica de calcul. Beneficiarul are ca tinte cresterea cifrei de afaceri cu 10-15% dupa implementarea solutiei de printare 3D, in conditiile scaderii preturilor de productie si implicit a costurilor finale la client de pana la 20% (in unele cazuri de pana la 50%). De asemenea, beneficiarul intentioneaza sa isi diversifice oferta, oferind si servicii pe orizontala partenerilor de afaceri.

Abstract

In the process of repairing peripheral IT equipment, a major problem is that of premature aging of plastic parts/assemblies. This requires the replacement of the assembly entirely (as sold by the manufacturer) and not of the component, even if from an electronic and functional point of view, it is fully operational. For example, for a set of plastic toothed wheels that no longer work properly on a laser printer, it needs to be replaced with a new assembly that exceeds the original cost of the printer and so, the customer often discards that printer and buy a new one. In the context of the goal of a zero-waste circular economy, there is a major problem of electronic waste, perfectly functional, but that cannot be used because of small plastic components that are damaged. The project specifically proposes the implementation of an applied 3D printing technology (additive manufacturing - AM) for the in-house manufacture of these thermoplastic materials resistant components to future operating conditions. This innovative design and production solution is not available in Romania, which provides the beneficiary with an important competitive advantage. The overall objective of the project is to increase the beneficiary competitiveness by implementing a parameterized assisted 3D design and 3D printing technology for manufacturing the necessary components that needs to be repaired of computer equipment. The beneficiary aims to increase the turnover by 10-15% after the 3D printing solution implementation, while lowering the production prices and implicitly the final cost to the customer up to 20% (in some cases up to 50%). The beneficiary also plans to diversify its offer, offering horizontal services to its business partners.

Rezultatele cecului de inovare

Proiectul Printare 3D pentru industria de tehnica de calcul a fost dezvoltat pentru a răspunde necesităților companiei beneficiar, o companie romaneasca care activeaza din 1997 in repararea si vanzarea de echipamente de tehnica de calcul (calculatoare, laptopuri si echipamente periferice - http://vascoproiect.ro/). În procesul de reparare a echipamentelor periferice, o problemă majoră este aceea a îmbătrânirii premature a pieselor/ansamblurilor/suporturilor din materiale plastice, din diverse motive, inclusiv din cauza folosirii defectuoase a utilizatorului. Acest lucru duce la necesitatea înlocuirii ansamblului în întregime (așa cum este acesta vândut de producător) și nu a unei singure componente, chiar dacă din punct de vedere electronic si functional, acesta este complet operațional. De exemplu, pentru un ansamblu de roți dintate din plastic care nu mai acționează corespunzător cilindrul unei imprimante laser, aceasta trebuie înlocuită cu un ansmablu nou, care depășește prețul de cost inițial al imprimantei, astfel că de cele mai multe ori clientul arunca acea imprimanta și cumpară un produs nou. În contextul dezideratului unei economii circulare ((http://ec.europa.eu/priorities/jobs-growth-and-investment/towards-circulareconomy_en), bazată pe principiul „zero waste” – acest lucru crează o problemă majoră de deșeuri de materiale electronice, perfect funcționale, care însă nu pot fi folosite din cauza unor mici componente din plastic care sunt deteriorate. În Figure 1 se pot vedea astfel de defecte: deteriorarea/spargerea suportului de ventilatoare pentru sursele de putere utilizate la calculator, pentru procesoare, pentru carcasă, roți dintate care ajută la alimentarea imprimantelor cu hârtie sau la așezarea tonerului pe hârtie, pale rupte sau suporți rupți la ventilatoarele care echipează plăcile video, suporți de hard-disk-uri etc.

Figura 1 Defecte apărute la echipamentele din plastic utilizate în industria de tehnică de calcul

Proiectul a avut ca obiectiv implementarea unei tehnologii aplicate de printare 3D (fabricatie aditiva - FA) pentru realizare in-house a acestor componente din materiale termoplastice rezistente la condițiile ulterioare de funcționare. Proiectul își propune să introducă proiectarea parametrizată asistată de calculator (folosind aplicații software complexe de design, specializate) a acestor componente în funcție de tipul de componentă, tipul de echipament perifieric la care va fi folosită, etc. Aceasta soluție inovativă de proiectare și producție nu este disponibilă în România, ceea ce asigură beneficiarului un important avantaj competitiv. Obiectivul general al proiectului îl constituie creșterea competitivității beneficiarului prin implementarea unei tehnologii parametrizate de proiectare asistată 3D și de printare 3D care să permită realizarea componentelor necesare reparării unui echipament de tehnică de calcul. Obiectivele îndeplinite în cadrul proiectului sunt:

OS1. Identificarea procedeului optim de printare 3D in-house a componetelor pentru diversele subansambluri din echipamentele de tehnica de calcul prin analiza constringerilor legate de dimensiunile de gabarit, de precizia impusa, de rezistenta mecanica si de material;

OS2. Identificarea unui material optim pentru printarea 3D a componentelor din echipamentele de tehnica de calcul care necesita reparatii in functie de cerintele ulterioare de functionare;

OS3. Realizarea unui FabLab (laborator de fabricatie) la sediul beneficiarului, cu proceduri si un flux de lucru bine definite, care sa permita crearea si productia proprie de componente din materiale termoplastic necesare repararii echipamentelor de tehnica de calcul.

Pentru atingerea obiectivelor menţionate, în cadrul proiectului au fost realizate mai multe modele 3D de componente utilizate în sisteme din tehnică de calcul, care apoi au fost fabricate din diferite materiale (ABS, PLA, PETG) utilizând mai multe imprimante 3D cu diferite setări ale parametrilor de fabricaţie (grosime de strat, model de umplere a stratului, diametru duză de extrudare).

A fost realizată o bibliotecă de componente parametrizate, pe care beneficiarul le poate selecta și apoi modifica ușor (prin schimbarea valorilor parametrilor), astfel încat să se preteze la echipamentul care se dorește a fi reparat. Această bibliotecă este accesibilă prin intermediul unei interfețe web.

Identificarea procedeului optim de printare 3D, a materialului de fabricaţie şi a parametrilor specifici de proces

Fabricaţia aditivă (FA) reprezintă „procesul de alipire a materialelor pentru a fabrica obiecte pe baza datelor provenite din modelul 3D, de obicei strat peste strat spre deosebire de fabricaţia prin eliminare de material și cu metodologia fabricării prin redistribuire de material”. Cu alte cuvinte, obiectul este construit în manieră stratificată (2½D), fiecare strat de material aderând la cel precedent până la obţinerea formei complete a obiectului. Modul în care sunt formate straturile şi modul în care se formează adeziunea dintre acestea depinde de tipul de procedeu de FA utilizat şi de materialul de fabricaţie – detalii despre aceste aspecte fiind prezentate în secţiunea dedicată procedeelor de FA. În orice procedeu de FA obiectul este fabricat pornind de la modelul său virtual 3D obţinut: (1) prin modelare utilizând un software 3D CAD cum ar fi: SolidWorks, Solid Edge, Siemens NX, CATIA, Creo, Rhino, Google Sketchup, OpenCAD, 123Design etc.; (2) din nori de puncte generaţi prin utilizarea echipamentelor de scanare, într-o abordare de tip inginerie inversă/Reverse Engineering (RE); (3) prin utilizarea datelor de scanare medicală de tip tomografie computerizată (Computer Tomography - CT) sau rezonanţă magnetică (Magnetic Resonance Imaging - MRI).

Modelul virtual tridimensional al piesei sau ansamblului, exportat în format STL sau AMF, verificat şi corectat pentru eliminarea eventualelor erori, este importat în software-ul maşinii de FA şi secţionat cu plane paralele între ele şi perpendiculare pe direcţia de fabricaţie. Datele de secţionare astfel obţinute reprezintă traiectoriile urmate de capul de extrudare, capul de depunere a liantului, capul laser etc. pentru formarea fiecărui strat. Formarea fiecărui straturilor şi apoi a întregului obiect se face prin solidificarea unei răşini lichide fotosensibile, depunerea de filamente de material, lipirea foilor de hârtie, topirea pulberilor etc., în funcţie de tipul de procedeu utilizat şi de materialul de fabricaţie.

Plecând de la tipul de piesă care ar trebui să fie fabricat de beneficiar prin mijloace proprii, s-au stabilit mai multe criterii de analiză care au permis identificarea procedeului optim pentru aplicaţie: preţul maşinii de FA, preţul materiei prime, dificultatea service-ului şi mentenanţei maşinii, asigurarea unor caracteristici mecanice minime pentru piesă, dificultatea şi durata operaţiilor de post-procesare.

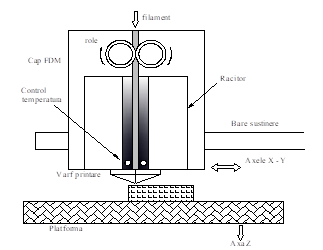

Depunere de filamente topite de material (FDM/FFF). În acest procedeu de FA obiectele sunt fabricate prin depunere de straturi formate din rânduri de filament de material termoplastic extrudat printr-o duză (Figure 2). Traiectoria duzei de extrudare depinde de secţiunile obţinute prin intersecţia modelului STL cu planele de secţionare. Sunt depuse mai întâi perimetrul exterior şi perimetrele interioare, apoi stratul este format prin depunerea de rânduri în zig-zag (raster) la unghiuri de: +45o/-45o, 0o/90o, 30o/120o etc. sau folosind o strategie circulară de umplere a stratului. Obiectul este construit pe o platformă care coboară după depunerea fiecărui strat. Filamentul de plastic este topit în interiorul capului de extrudare şi astfel rândurile de material extrudate aderă unele la altele, iar apoi şi straturile aderă între ele.

În procedeul FDM, structurile suport sunt construite pentru susţinerea elementelor în consolă aflate la unghiuri, de obicei, mai mari de 45o faţă de verticală. Acestea trebuie eliminate în etapa de post-procesare.

În funcţie de tipul de maşină FDM, depunerea structurii suport poate fi realizată utilizând aceeaşi duză de extrudare (pentru maşinile low-cost), dar de obicei se folosesc două duze de extrudare pentru depunerea separată a materialului pentru obiect şi a materialului pentru suport. De asemenea, în funcţie de modelul de imprimantă, capul de extrudare se poate deplasa în planul xy şi platforma pe axa z, dar există şi variantele în care capul de extrudare se deplasează pe x şi z şi platforma se deplasează de-a lungul lui y sau capul de extrudare se deplasează pe z, iar platforma după x şi y.

Parametrii procesului FDM sunt: orientarea obiectului în spaţiul de lucru al maşinii, grosimea stratului, unghiul de umplere (raster), lăţimea rândului şi golul dintre rânduri. Aceşti parametri afectează precizia obiectului fabricat şi proprietăţile sale mecanice, precum şi timpul şi costul de fabricaţie.

Materialele utilizate de obicei în procedeul FDM sunt: plastice (ABS, PLA, Nylon, PC, PETG), ceară sau materiale ceramice.

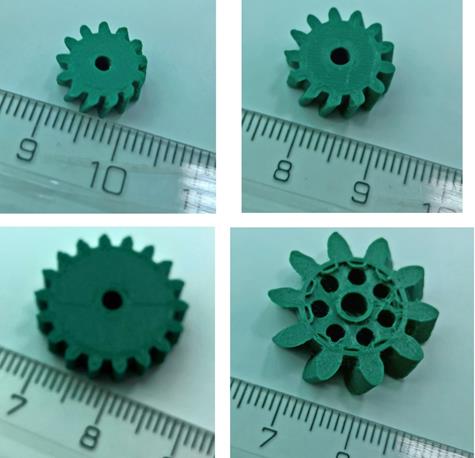

Utilizând mai multe imprimante 3D (Anet A6, Creality CR-10, Zortrax M200), materiale de fabricaţie (ABS, PETG şi PLA), setări de parametri de proces (grosime strat, model umplere strat, densitate strat), au fost fabricate diferite modele de componente utilizate la tehnică de calcul.

Figura 2 Principiul de lucru al procedeului FDM

Componente de tip roată dințată pentru imprimante și copiatoare

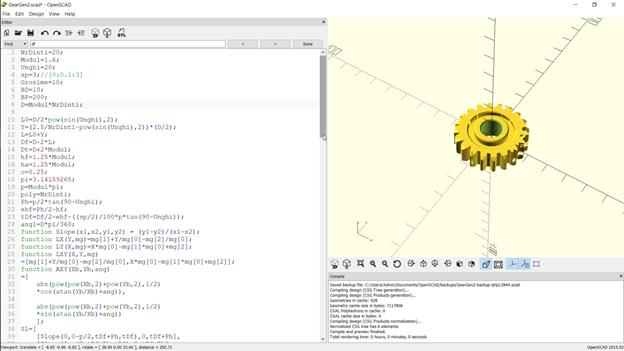

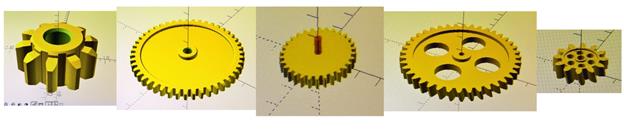

Pentru modelarea 3D a componentelor de tip roată dințată, având în vedere numărul ridicat de combinații de dimensiuni și geometrii utilizate în imprimante și copiatoare, au fost realizate scripturi parametrizate de generare în programul open-source OpenSCAD. Aceste scripturi au ca date de intrare parametri care definesc elemente geometrice specifice roților dințate cum ar fi număar de dinți, modul, grosime, diametru de referință, precum și parametri care definesc alte elemente geometrice cum ar fi găuri interioare, canale de pană, elemente de indexare, etc. Acești parametri vor fi introduși de către utilizator în interfața web, de unde sunt preluați de programul OpenSCAD care rulează pe server. Un astfel de script, ce generează geometria 3D a unei roți dințate cu dinți drepți (10-100 dinți), teșiți și cu o gaură interioară (Figure 3), este prezentat în cele ce urmează:

NrDinti=20;

Modul=1.6;

Unghi=20;

sp=3;

Grosime=10;

BD=10;

BP=6;

D=Modul*NrDinti;

L0=D/2*pow(sin(Unghi),2);

Y=(2.5/NrDinti-pow(sin(Unghi),2))*(D/2);

L=L0+Y;

Df=D-2*L;

Dt=D+2*Modul;

hf=1.25*Modul;

ha=1.25*Modul;

c=0.25;

pi=3.14159265;

p=Modul*pi;

poly=NrDinti;

Ph=p/2*tan(90-Unghi);

ehf=Ph/2-hf;

tDf=Df/2-ehf-((sp/2)/100*p*tan(90-Unghi));

ang1=D*pi/360;

function Slope(x1,x2,y1,y2) = (y1-y2)/(x1-x2);

function LX(Y,mg)=mg[1]+Y/mg[0]-mg[2]/mg[0];

function LY(X,mg)=X*mg[0]-mg[1]*mg[0]+mg[2];

function LXY(X,Y,mg)

=[mg[1]+Y/mg[0]-mg[2]/mg[0],X*mg[0]-mg[1]*mg[0]+mg[2]];

function AXY(Xb,Yb,ang)

=[

abs(pow(pow(Xb,2)+pow(Yb,2),1/2)

*cos(atan(Yb/Xb)+ang)),

abs(pow(pow(Xb,2)+pow(Yb,2),1/2)

*sin(atan(Yb/Xb)+ang))

];

Sl=[

[Slope(0,0-p/2,tDf+Ph,tDf),0,tDf+Ph],

[Slope(0,p/2,tDf+Ph,tDf),0,tDf+Ph],

[Slope(0-p,0-p/2,tDf+Ph,tDf),0-p,tDf+Ph],

[Slope(p,p/2,tDf+Ph,tDf),p,tDf+Ph],

];

module ProfilDinte_2(){

gh=Unghi+5;

Step=1;

for(O=[0-gh:Step:gh]){

polygon([

AXY(LX(Df/2,Sl[0])+ang1*O,Df/2,1*O),

AXY(LX(Df/2+2*hf,Sl[0])+ang1*O,Df/2+2*hf,1*O),

AXY(LX(Df/2,Sl[2])+ang1*O,Df/2,1*O),

AXY(LX(Df/2,Sl[0])+ang1*(O+Step),Df/2,1*(O+Step)),

AXY(LX(Df/2+2*hf,Sl[0])+ang1*(O+Step),Df/2+2*hf,1*(O+Step)),

AXY(LX(Df/2,Sl[2])+ang1*(O+Step),Df/2,1*(O+Step))

],[[0,3,1,4,2,5]]);

}

}

module Teeth2() {

polygon([

[0,0],

[LX(Df/2,Sl[2]),Df/2],

[LX(Df/2,Sl[0]),Df/2],

[LX(Df/2+2*hf,Sl[0]),Df/2+2*hf],

[LX(Df/2+2*hf,Sl[1]),Df/2+2*hf],

[LX(Df/2,Sl[1]),Df/2],

[LX(Df/2,Sl[3]),Df/2],

[0,0]

]);

}

bw= D*0.05>3?D*0.05:3;

fc=0.5;

module Base(){

difference(){

rotate_extrude(convexity = 10,$fn=500)

polygon([

[0,0],

[0,Grosime/2+1],

[BD/2+(bw-fc),Grosime/2+1],

[BD/2+bw,Grosime/2+fc],

[BD/2+bw,Grosime/4],

[Df/2-bw,Grosime/4],

[Df/2-bw,Grosime/2-fc],

[Df/2-(bw-fc),Grosime/2],

[D/2,Grosime/2],

[D/2+Modul,Grosime/2-Grosime*0.1],

[D/2+Modul,0],

]);

rotate_extrude(convexity = 10,$fn=BP)

polygon([

[0,-1],

[0,Grosime],

[BD/2+fc,Grosime],

[BD/2+fc,Grosime/2+(fc*2)],

[BD/2,Grosime/2+fc],

[BD/2,0-(fc*2)]

]);

}

}

module MR(){

gh=Unghi+2;

for(O=[0-gh:1:gh]){

rotate([0,0,1*O]){

translate([ang1*O,0,0])

children(0);}

}

}

module RE(){

for(k=[0:1:NrDinti-1]){

rotate([0,0,(360/NrDinti)*k]){

children(0);

}}

}

intersection() {

linear_extrude(height = Grosime*1.5,center = true,twist = 0)

union(){

RE()

difference(){

Teeth2();

color("red")

ProfilDinte_2();

mirror()

ProfilDinte_2();

}

circle(d=Df);

}

union(){

Base();

mirror([0,0,1])

Base();

}

}

După executarea scriptului și generarea modelului 3D, programul openSCAD poate exporta geometria modelului sub formatul .STL. Fișierul astfel generat este disponibil pentru descărcare din interfața web.

Figura 3 Interfața openSCAD la generarea unei roți dințate

Generarea, conversia și salvarea modelelor 3D este automatizată iar singurul efort din partea utilizatorului este introducerea în interfața parametrilor geometrici inițiali folosiți la generarea modelului 3D.

Figura 4 Diverse tipo-dimensiuni de roți dințate generate cu ajutorul scripturilor OpenSCAD

Figura 5 Roți dințate printate 3D.

Interfața web

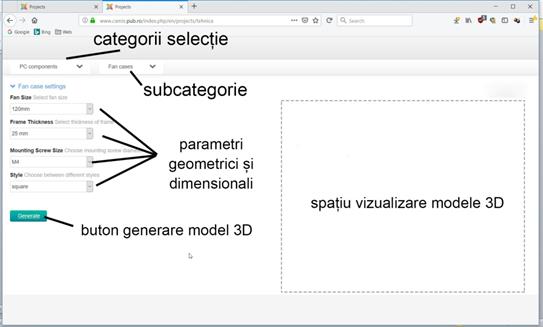

Interfața web este proiectată pentru a furniza utilizatorului atât modelele 3D virtuale ce pot fi descărcate pentru a fi printate cât și informații referitoare la parametrii recomandați în procesul de fabricație.

Interfața permite utilizatorului să aleagă tipul de produs dorit dintr-o listă de produse disponibile împărțite în 4 categorii: Componente pentru PC, Componente pentru imprimante și copiatoare, Componente pentru scannere și Diverse. Fiecare categorie conține multiple subcategorii de produse.

Figura 6 Selecția categoriei de produs, a parametrilor geometrici și dimensionali în interfața web

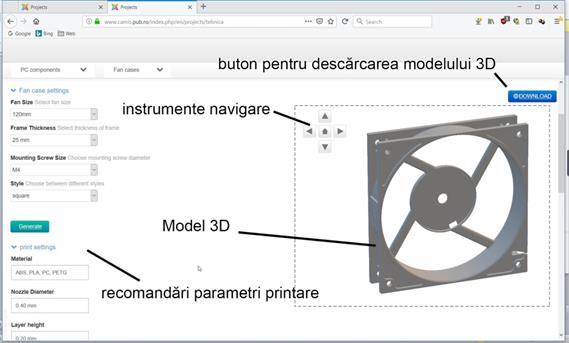

După generarea unui model virtual, reprezentarea grafică tridimensională a acestuia apare în cadrul interfeței pentru a putea fi vizualizat de utilizator. Modelul 3D poate fi orientat, mărit sau translatat. Modelul în formatul .STL specific fabricației aditive poate fi descărcat apasând butonul “DOWNLOAD” (Figure 7).

Figura 7. Interfața web după generarea unui model 3D (Ventilator cu ramă pătrată de 120 mm)

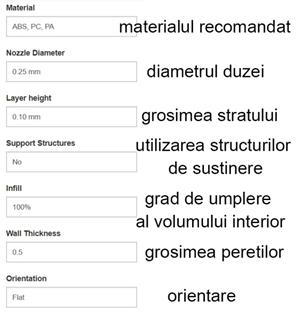

Fiecărui model virtual îi este atașată o listă de parametri recomandați pentru procesul de fabricație aditivă (Figure 8). În funcție de destinația piesei fabricate și caracteristicile necesare funcționării acesteia, se recomandă anumite tipuri de material. Pentru piesele componente ale angrenajelor pentru copiatoare sau imprimante se recomandă folosirea materialului tip ABS, PC sau Nylon. Este recomandată de asemenea și o anumită dimensiune a duzei imprimantei 3D, în funcție de dimensiunile piesei și de mărimea celor mai mici caracteristici geometrice funcționale. Tot legat de duza de imprimare și de dimensiunile pieselor se decide înălțimea stratului de material și grosimea pereților. În final, se recomandă utilizarea structurilor de susținere acolo unde este cazul

Figura 8. Exemplu de set de parametri recomandați la printarea unei roți dințate

Pentru a obține un model al unei componente dorite utilizatorul:

1) Accesează interfața web;

2) Alege categoria de produs corespunzătoare;

3) Introduce parametrii geometrici și dimensionali necesari;

4) Trimite o cerere de generare către server apăsând butonul “Generate”;

5) Descarcă fișierul .STL generat automat;

6) Încarcă fișierul .STL într-un program de secționare, folosind parametrii de proces recomandați

Figura 9 Instalarea unei rame de ventilator

Figura 10 Rame de 40 mm pentru ventilator PC.

Figura 11. Ventilator cu rama rotunda de 120 mm

Figura 12. Elice pentru ventilatoare cu rama de 120 mm

Figura 13 Ușă și mâner pentru un rack HDD de 3.5”

This work was supported by a grant of the Romanian National Authority for Scientific Research and Innovation, CNCS/CCCDI - UEFISCDI, project number PN-III-P2-2.1-CI-2018-0987 166CI/2018, within PNCDI III

Our long term vision vision is that our research and innovation activities will contribute to solutions for some of nowadays industrial problems, leading to Industry 4.0 successfull worldwide implementation.

Our long term vision vision is that our research and innovation activities will contribute to solutions for some of nowadays industrial problems, leading to Industry 4.0 successfull worldwide implementation.